在发动机装配产线上,铰链及螺栓上料工位是一个至关重要的环节。铰链和螺栓作为发动机与车身连接的关键部件,其安装的准确性和牢固性直接关系到发动机在车辆运行过程中的稳定性和安全性。在传统的生产模式下,该工位主要依赖人工操作。工人需要凭借自身的经验和技能,将铰链和螺栓精准地装配到特定的工装上。这一过程不仅对工人的操作熟练度要求极高,而且劳动强度较大。

为了解决传统人工操作带来的这些问题,提高铰链及螺栓上料工位的生产效率和质量稳定性,越来越多的汽车生产企业开始探索引入机器人技术。机器人具有高精度、高速度、高稳定性和可重复性等优点,能够精准地抓取和放置铰链和螺栓,确保每次装配的位置精度和力度都符合设计要求。同时,机器人可以不知疲倦地连续工作,大大提高了生产效率,减少了人工操作带来的疲劳和误差。

客户需求

客户为一家知名整车厂,发动机装配产线上,铰链及螺栓上料工位为人工将铰链和螺栓装备到工装上,由工装自动装配到车身上,并通过拧紧枪紧固。客户想利用协作机器人代替工人完成铰链及螺栓自动上料,并希望连续24小时不间断完成产线装配和生产。

解决方案

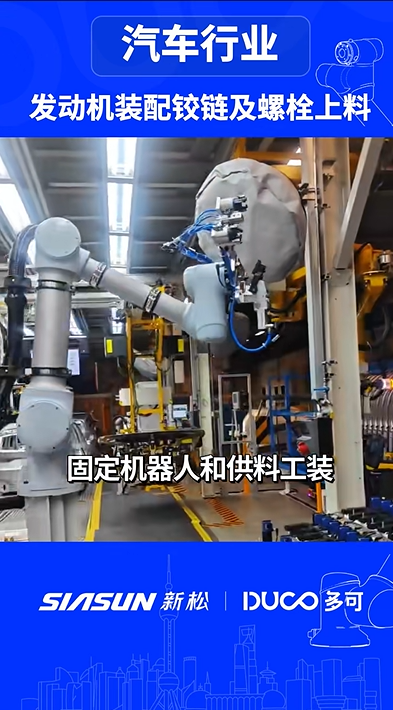

在评估了客户现场的情况后,决定最大化利用产线空间,在车身装配线旁固定协作机器人和供料工装,由人工定时上料到工装,并设计末端夹爪负责抓取铰链和螺栓,通过协作机器人和吊装工装将铰链自动固定在车身前发动机舱内,根据负载及工作距离,采用多可GCR20-1400协作臂,既满足了工作距离,又满足了负载要求。

实际收益

1)降低人力及用工成本:机器人可替代人工完成铰链和螺栓的上料工作,节省人力,1台协作机器人能替代2班工人,节省两个人工成本,投资回报率约1年半。

2)提高效率:协作机器人可满足生产节拍,机器人可24小时不间断作业,生产效率远超人工操作;

3)保证产品质量:机器人能够按照预设的动作程序,精准地抓取和放置铰链和螺栓,且机器人拧紧铰链和螺栓时,能保证拧紧工艺参数完全一致,

4)改善工作环境与安全性:铰链和螺栓上料工作枯燥且重复,员工长时间保持同一作业姿态,易对身体造成损伤,也容易使工人疲劳,出现漏装、装歪等情况。机器人可替代人工完成这些工作,将工人从单一重复的工作中解放出来,降低工人作业强度。